CORPO POMPA UNICO

Tra i vari particolari che MPT Plastica fornisce al cliente, uno dei più importanti è senz’altro quello che viene chiamato “Corpo Pompa”. Si tratta di un componente tecnico del peso di circa 2 kg, realizzato in polipropilene caricato con fibra di vetro al 30% (PP GF 30), che precedentemente veniva prodotto utilizzando 2 stampi in parallelo, per far fronte ai numeri richiesti.

Dopo alcune forniture consegnate, MPT Plastica aveva riscontrato ed evidenziato alcune criticità in queste 2 attrezzature separate che sarebbero state risolte riprogettando il processo di produzione attraverso l’uso di 1 solo stampo, capace di garantire comunque la stessa capacità produttiva giornaliera.

Nonostante qualche perplessità iniziale, i loro tecnici si sono affidati alla consolidata expertise che MPT ha acquisito operando in svariati settori merceologici e adottando diverse tecnologie di stampaggio.

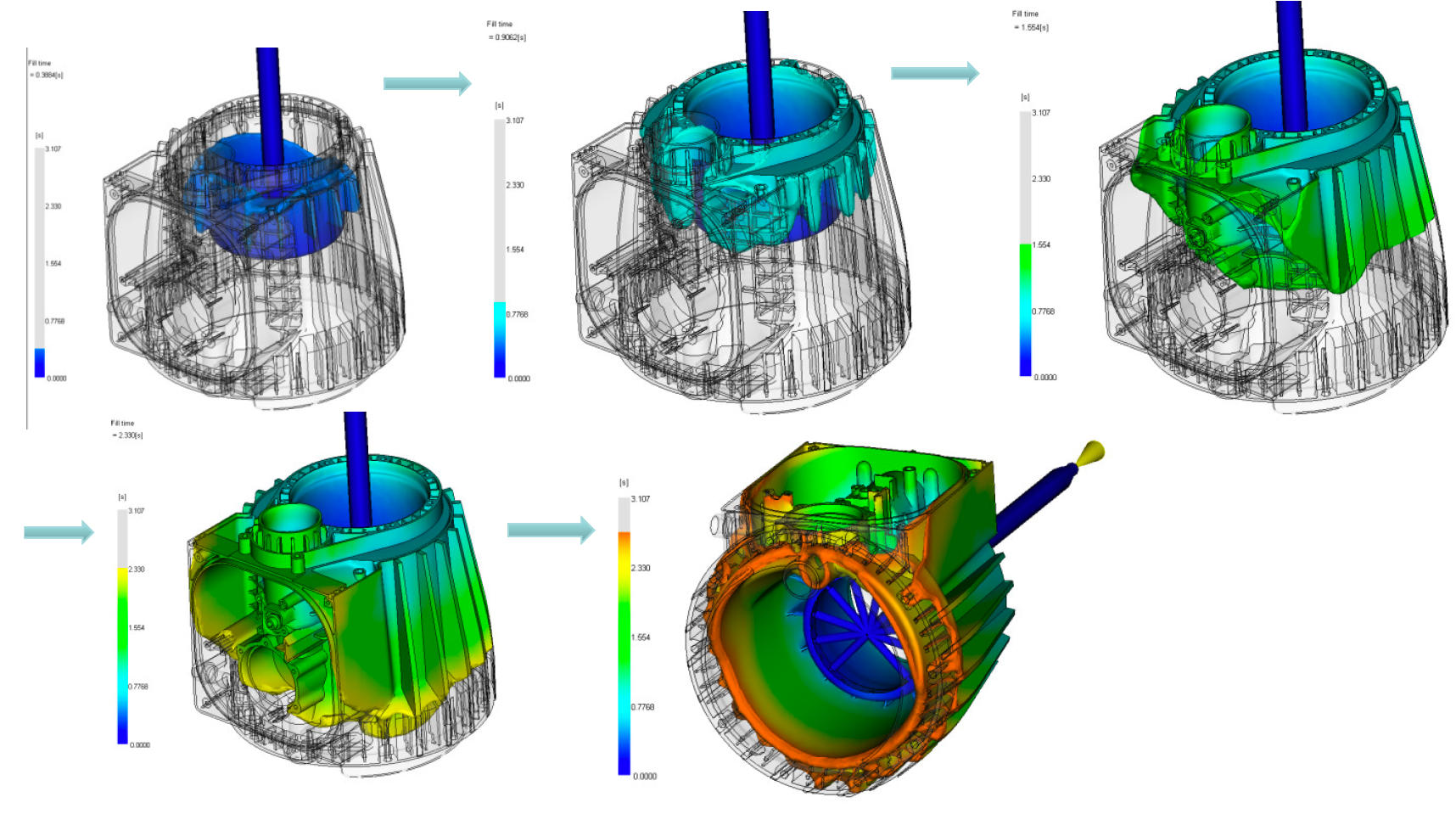

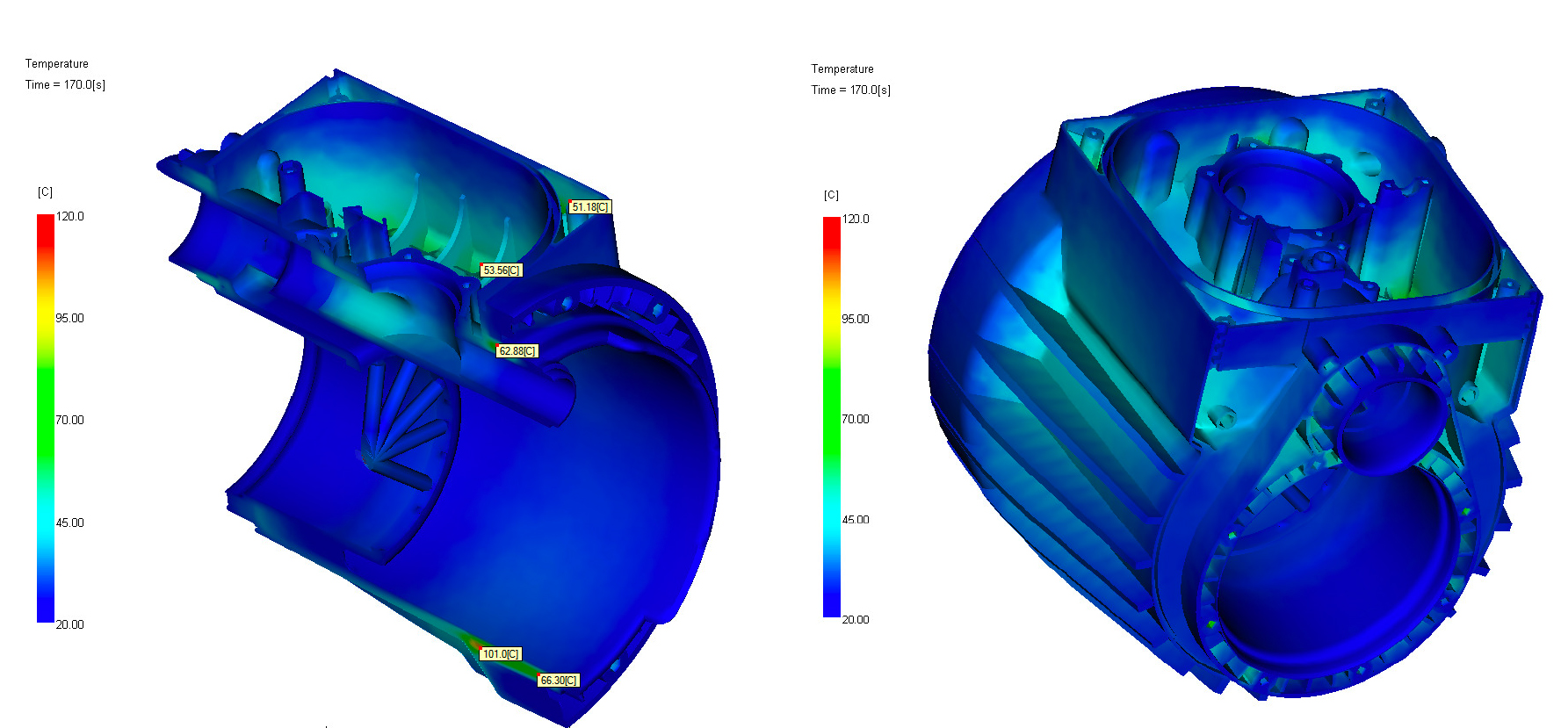

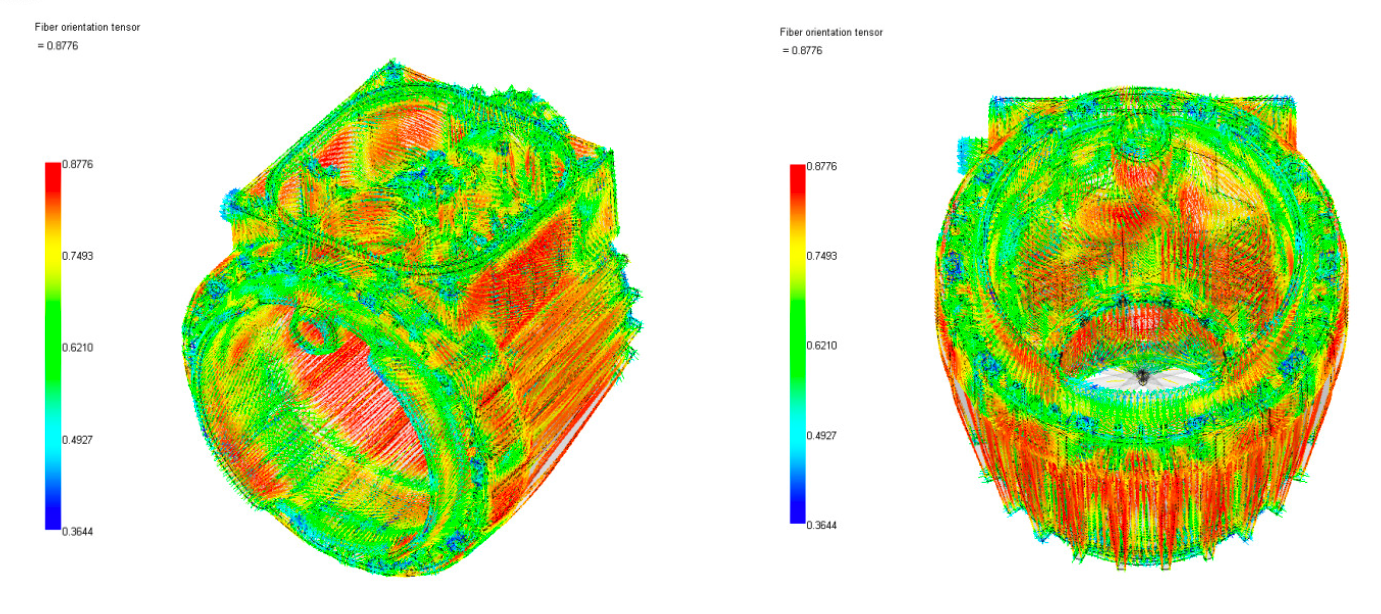

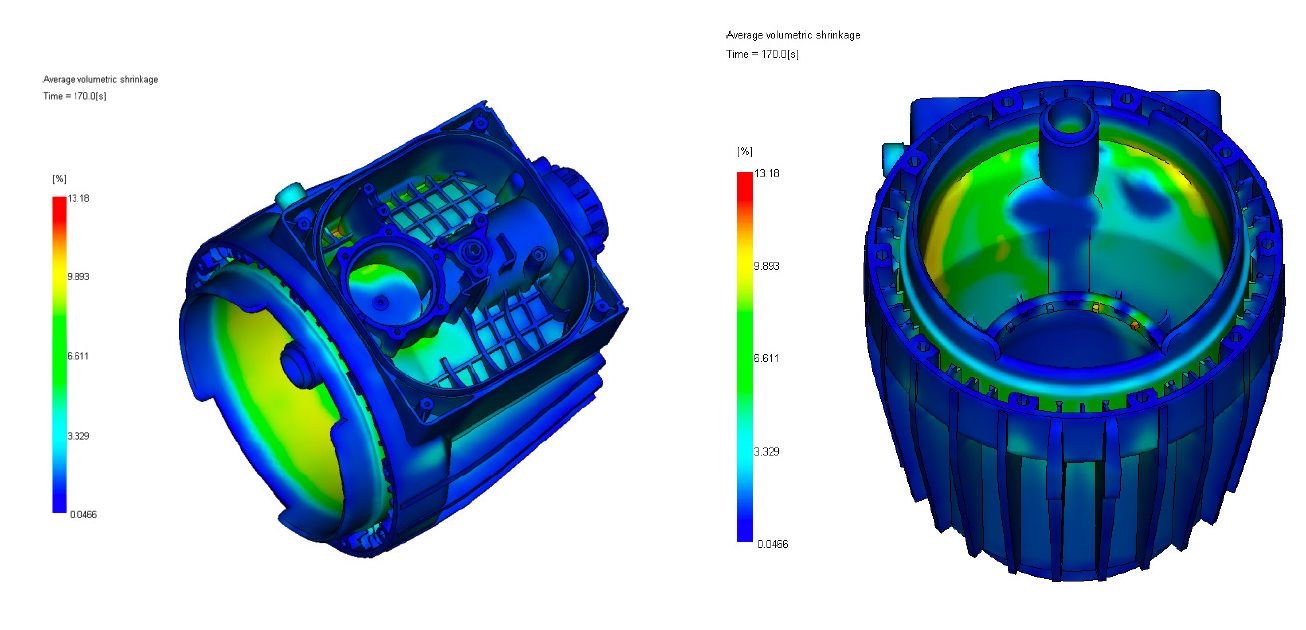

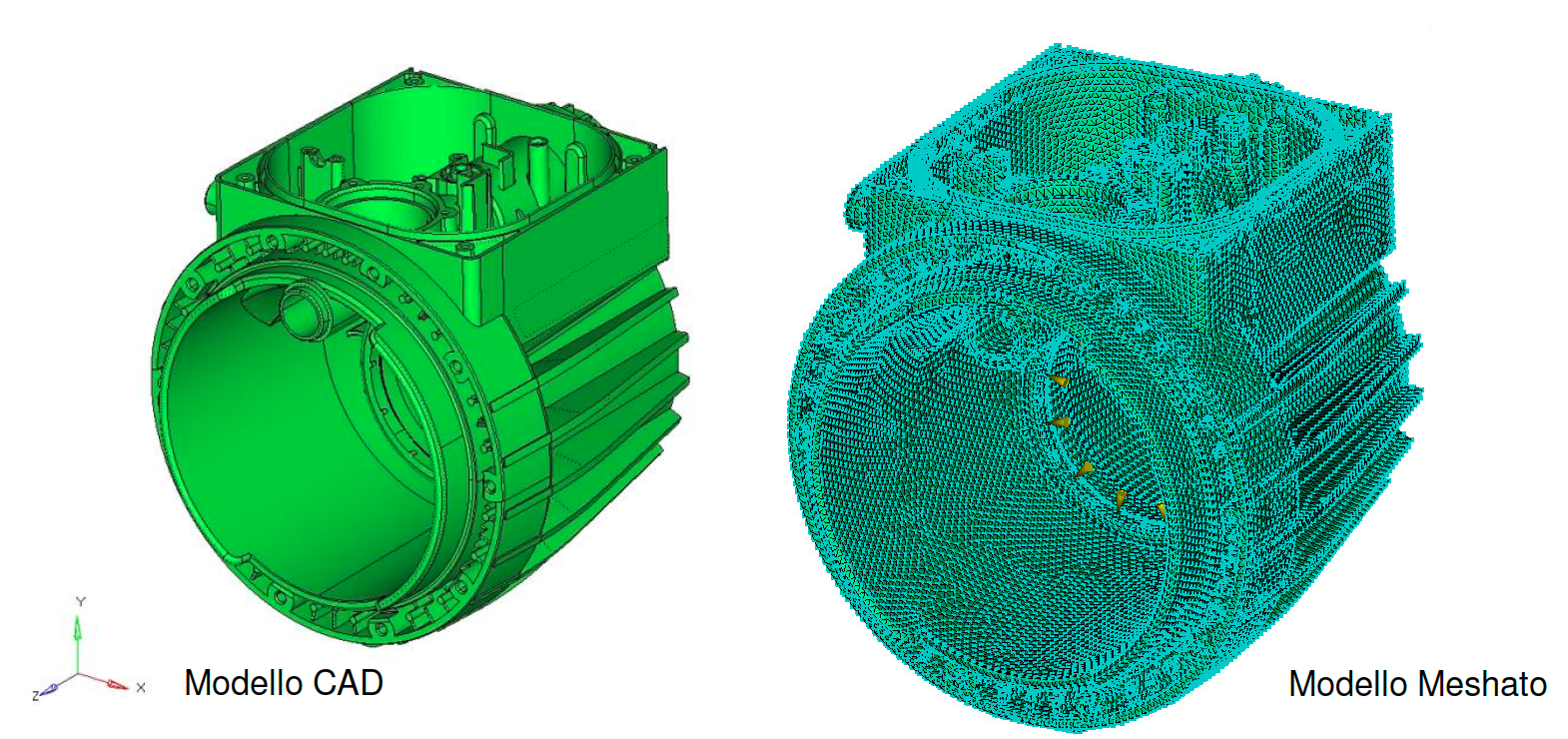

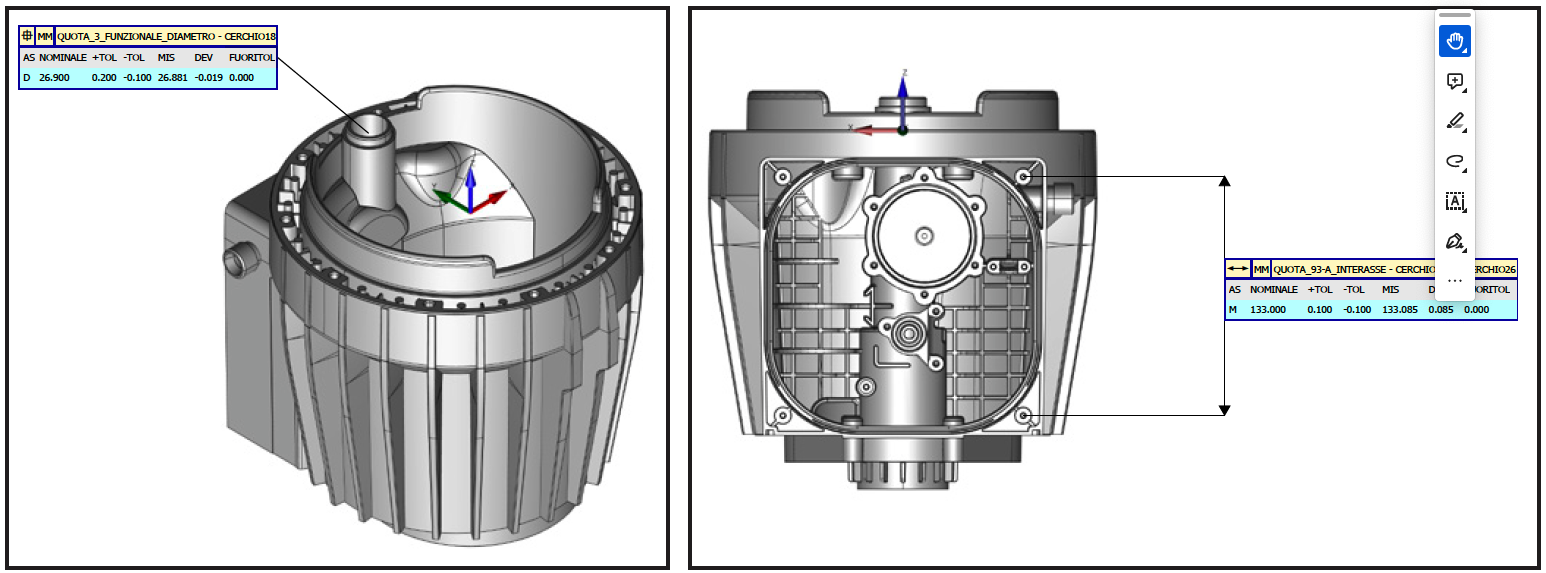

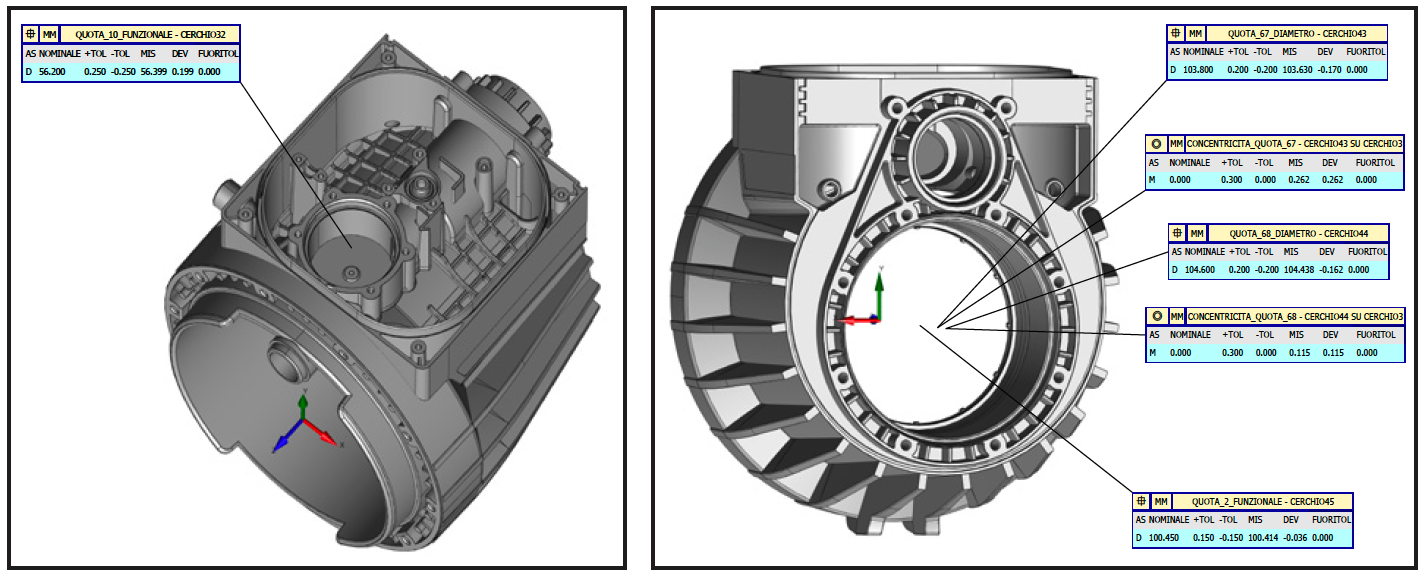

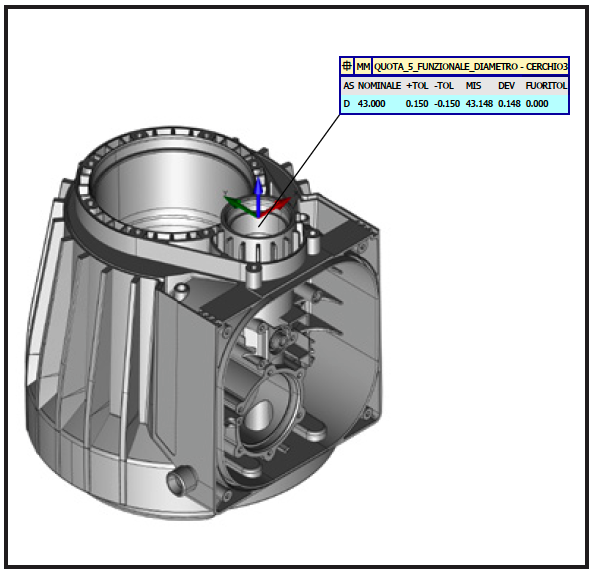

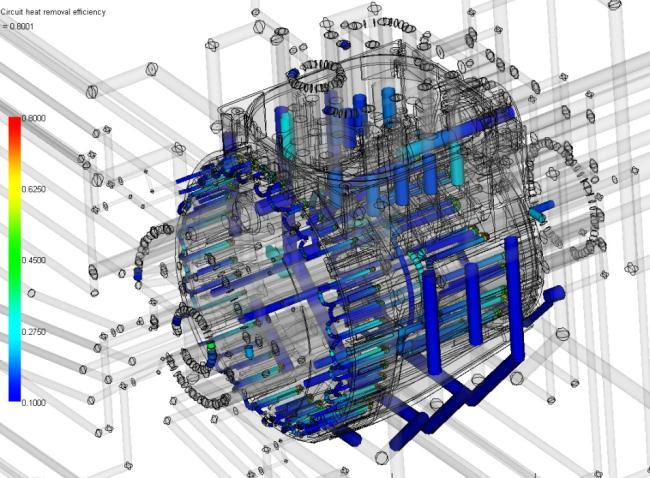

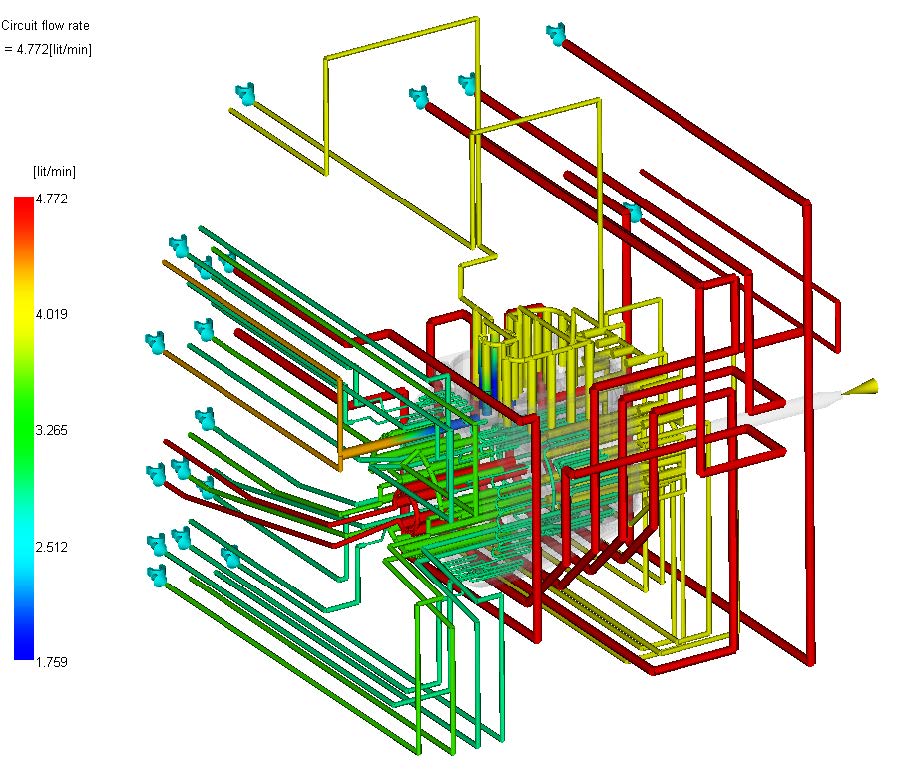

Così è iniziata la fase di codesign durante la quale i due team tecnici hanno collaborato per ottimizzare le geometrie del “Corpo Pompa” attraverso un interscambio di analisi FEM – per verificare la sostenibilità delle modifiche – e di analisi MoldFlow – per verificare che il tempo ciclo voluto potesse essere raggiunto, senza che ciò andasse a scapito del rispetto delle tolleranze richieste.

Il risultato ha portato ad alcune modifiche della geometria del componente tecnico per renderlo realizzabile con un solo stampo.

- uniformare al meglio la distribuzione del materiale

- alleggerire masse di materiale superfluo in alcune zone.