Oggi vi parliamo di come MPT Plastica ha reingegnerizzato, stampato e montato una serie di componenti tecnici per Gimax srl, leader italiano nella produzione di quadri elettrici di distribuzione e trasformazione.

Grazie alla competenza nei materiali plastici, nelle tecnologie di trasformazione e nella progettazione e costruzione delle attrezzature MPT è riuscita non solo a risolvere le criticità presenti nella cornice e nello sportello di alcuni modelli di quadri elettrici industriali ma anche a contenere significativamente tempi e costi produttivi.

ESIGENZE SPECIFICHE

I quadri elettrici progettati e prodotti da GIMAX sono destinati ai più differenti settori industriali: dal metallurgico al meccanico, dal chimico all’edile, con soluzioni personalizzate rispondenti a specifiche necessità di installazione.

I prodotti finiti devono quindi essere in grado di:

- sopportare condizioni operative critiche (temperatura, umidità, agenti atmosferici ecc.)

- garantire un risultato estetico apprezzabile e inalterato nel tempo

- soddisfare tutte le normative del settore

- resistere a numerose movimentazioni (apertura e chiusura).

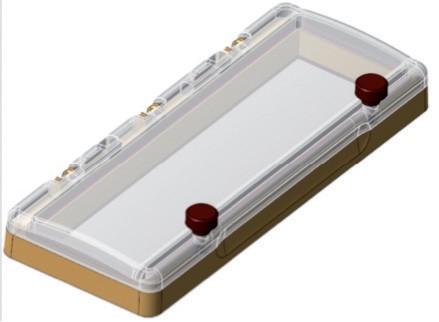

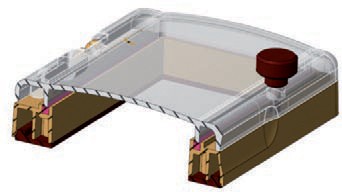

Inoltre la cornice doveva garantire un’elevata planarità per non creare problemi in fase di montaggio del quadro. E lo sportello doveva essere prodotto in due diverse lunghezze e in materiale trasparente per permettere di vedere gli interruttori senza doverlo necessariamente aprire.

Per soddisfare tutti questi requisiti MPT ha suggerito di impiegare:

- per lo SPORTELLO: un policarbonato, scelta quasi obbligata data la richiesta di trasparenza.

- per la CORNICE: blend PC/ABS che combina le proprietà tecniche e di resistenza del policarbonato con la robustezza e l’elevata definizione dei particolari dell’acrilobutadienstirene.

La scelta di questi materiali ci ha permesso di ottenere diversi vantaggi sul prodotto finale:

- buona resistenza ai raggi UV

- elevata stabilità dimensionale

- planarità necessaria al montaggio

- buone caratteristiche meccaniche

- finitura superficiale di qualità che rimane inalterata nel tempo.

Il cliente ci aveva chiesto di realizzare stampi a doppia impronta per produrre in una sola stampata le cornici nelle due varianti per quadri a 16 e a 18 moduli di interruttori. Stessa richiesta anche per i relativi sportelli di protezione, nelle stesse due misure.

Per soddisfare le richieste del cliente contenendo i costi, abbiamo elaborato una soluzione che prevedeva la possibilità, a seconda delle esigenze, di stampare soltanto uno dei due modelli. Nell’attrezzatura era stato pertanto inserito una sorta di rubinetto che, se chiuso, permetteva di bypassare uno dei due circuiti di iniezione in modo che il materiale fluisse in una sola delle due possibili impronte.

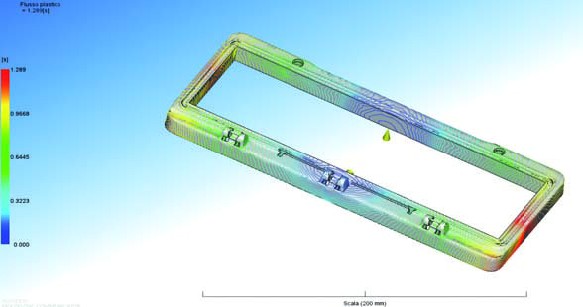

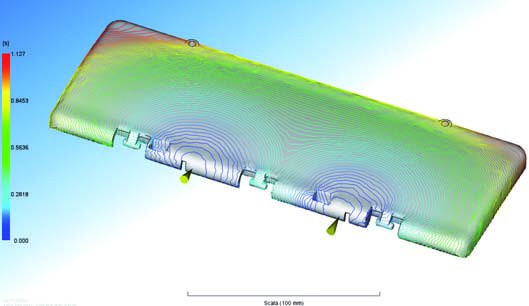

Poiché l’analisi Moldflow aveva evidenziato il rischio di problemi in termini di deformazioni e tolleranze dimensionali delle parti stampate, abbiamo costruito gli stampi con tasselli estraibili. Qualora fossero emerse problematiche in fase di stampaggio, avremmo potuto correggere solo il tassello relativo alla parte da modificare risparmiando tempi e costi di adeguamento.

In realtà, poi, non è stato necessario utilizzare questo escamotage, perché inserendo le opportune aperture di iniezione e impostando i giusti parametri di stampaggio siamo riusciti ad ovviare al problema a monte.

Al termine della fase di stampaggio delle cornici e degli sportelli di protezione, MPT si è occupata del pre-montaggio dei due componenti, incernierandoli tramite molle e perni.

Il prodotto così composto veniva poi consegnato al cliente che avrebbe completato il montaggio del prodotto al proprio interno, attraverso l’inserimento della guarnizione sul profilo della cornice e il fissaggio con viti al quadro elettrico finale.

Dall’iniziale ingegnerizzazione del prodotto allo stampaggio della prima preserie abbiamo impiegato circa 14 settimane, un tempo molto breve, se si considera che abbiamo sviluppato il progetto praticamente da zero e siamo arrivati al montaggio.

Questo risultato è stato possibile solo grazie al nostro approccio Formula1Partner che ci permette di agire come referente unico in tutte le fasi di sviluppo e realizzazione dei componenti costruendo lungo il percorso un rapporto di fiducia duraturo.