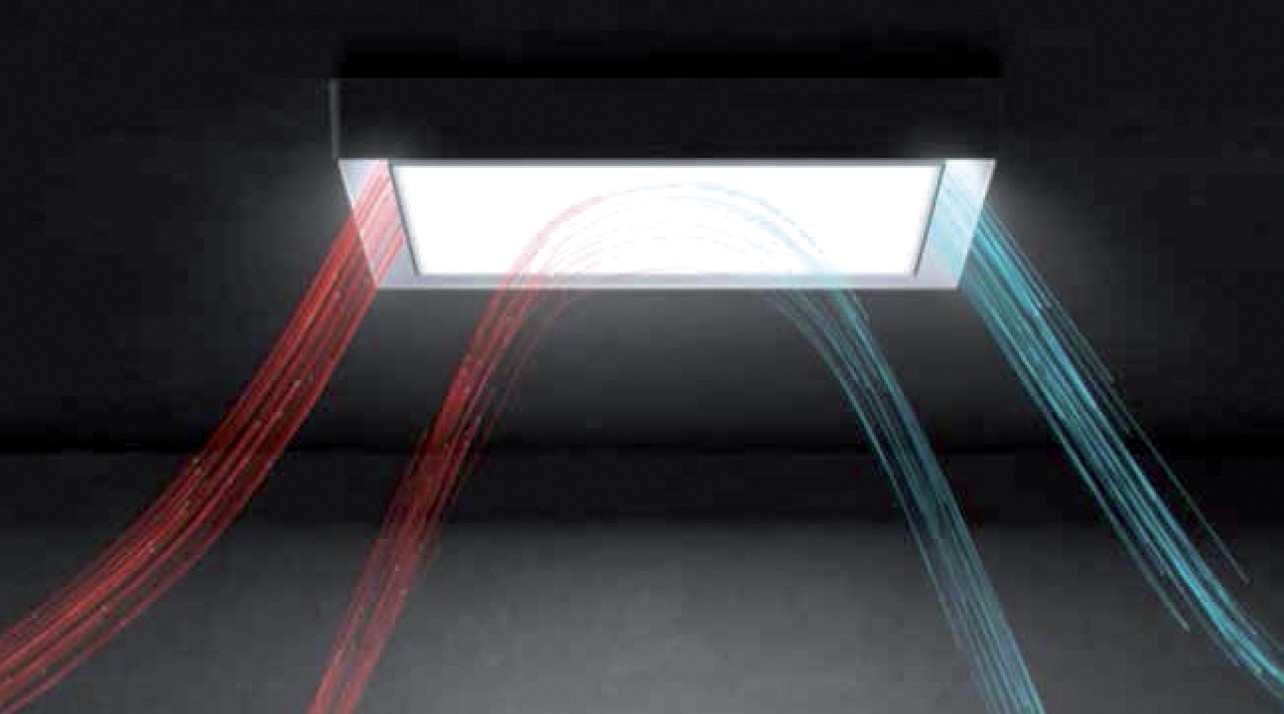

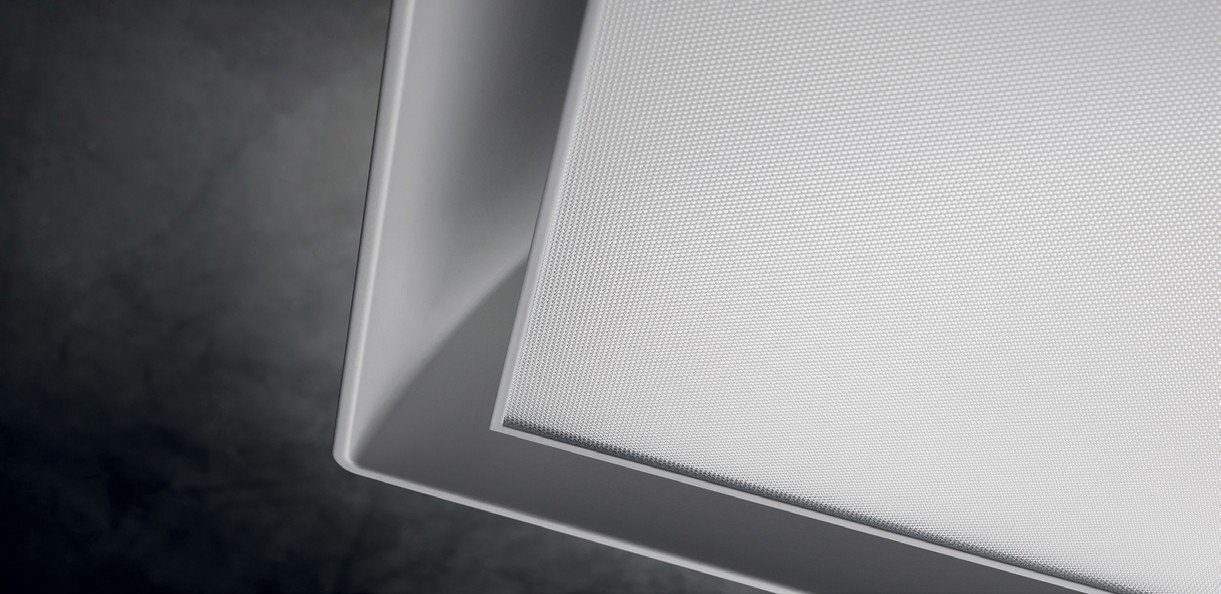

Tra la struttura esterna in ABS e il pannello centrale in PMMA è prevista una gola per il ricircolo dell’aria da cui filtra una lama di luce calibrata.

Dal punto di vista dell’industrializzazione, la creazione di questa gola è stata tutt’altro che semplice. Se le dimensioni dell’intero pannello in ABS (60 x 60 cm) hanno comportato un attento studio per evitare deformazioni, ancor più questa gola ha richiesto particolari accorgimenti progettuali e di stampaggio.

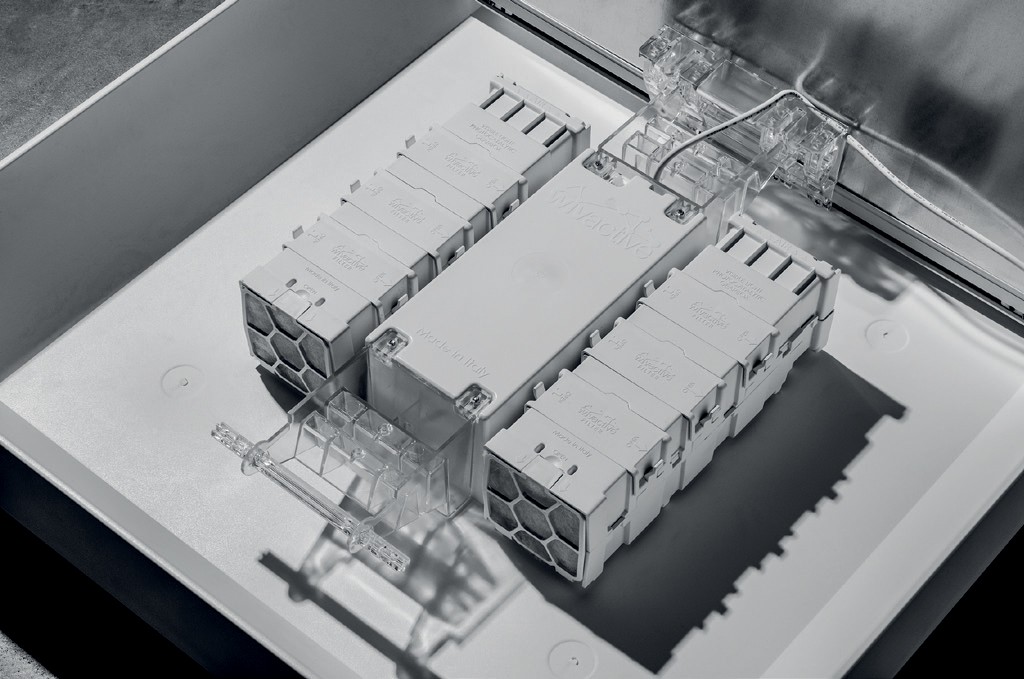

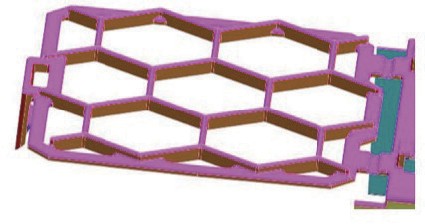

Durante la progettazione degli stampi, abbiamo eseguito ben 6 analisi Moldflow, fino a trovare la configurazione giusta per costruire la camera calda.

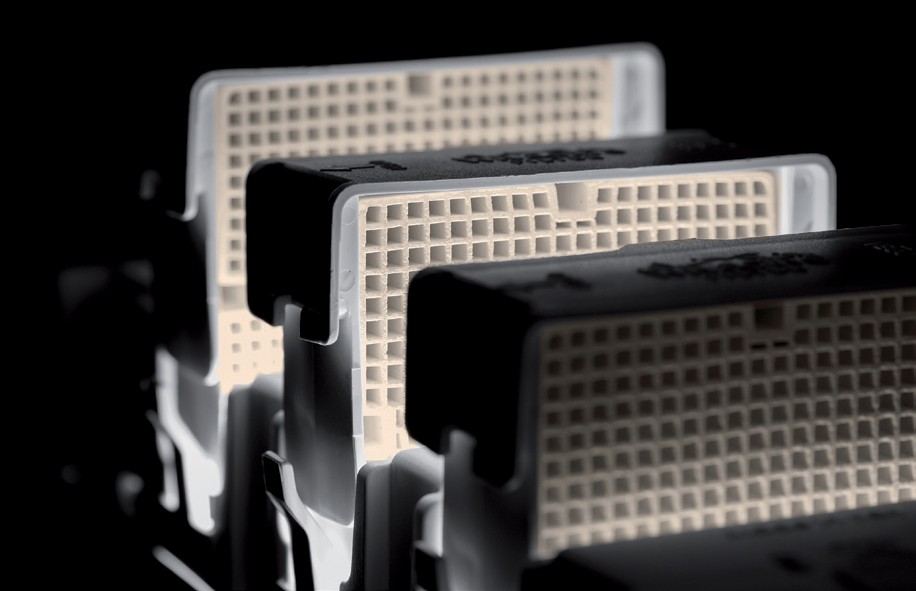

Inoltre per la costruzione delle attrezzature abbiamo adottato acciai particolari, inserendo dei raffreddamenti conformati, realizzati con tecnologie additive, lungo tutto il perimetro del pezzo. Questo ci ha permesso di garantire un risultato di stampaggio ottimale.

I clienti cercano partner affidabili capaci di risolvere problemi e criticità con soluzioni efficaci.

Il progetto Wivactive ha comportato un rigoroso studio delle dimensioni, delle tolleranze e un accurato lavoro di progettazione e costruzione degli stampi usati per produrli.