Ad un primo sguardo, alcuni Project Manager e Resp. degli Acquisti sarebbero tentati di rispondere sbrigativamente “no”: i costi fissi rischiano di essere troppo alti facendo aumentare il prezzo unitario del pezzo finito.

Ma se invece la qualità del componente avesse una priorità maggiore rispetto al costo di produzione?

Allora la risposta cambia. E si apre un mondo di possibilità realizzative da progettare e sviluppare insieme in un processo di condivisione e codesign che porta a soluzioni innovative ed ingegnose con risultati convenienti e vantaggiosi in un’ottica di medio-lungo termine.

Ed è qui che si riconosce un business partner da un semplice fornitore: nella flessibilità e dinamicità di andare oltre la soluzione più ovvia.

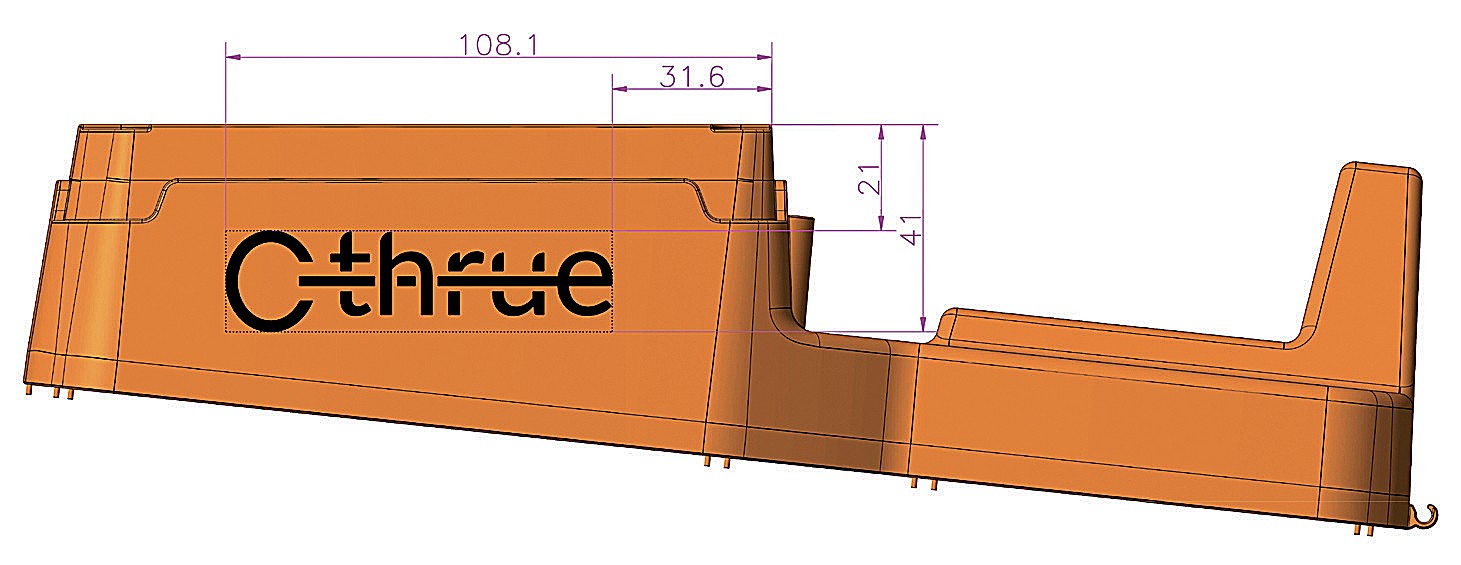

Prendiamo il caso di C-thrue sviluppato da IDS GeoRadar (gruppo Hexagon AB) per il quale MPT ha realizzato l’alloggiamento e l’impugnatura della componentistica elettronica.

C-thrue è un Ground Penetrating Radar (GPR) all-in-one progettato per la scansione accurata e l’analisi in tempo reale delle strutture in calcestruzzo. Permette di individuare vuoti, cavi di post- e pre-tensionamento, cavità, condutture e qualsiasi altro oggetto all’interno della muratura prima di tagliare o forare il calcestruzzo.

C-thrue viene fatto scorrere sulle superfici per eseguire la scansione. Il design di prodotto e i suoi componenti plastici dovevano quindi tenere conto di alcuni requisiti fondamentali:

- avere un’impugnatura ergonomica;

- essere maneggevole;

- essere il più possibile leggero ma anche robusto e resistente agli urti;

- avere un design esteticamente gradevole, come una sorta di mini veicolo.

IDS GeoRadar che aveva solo un input sullo stile del progetto e sugli ingombri dei componenti interni, si è affidata a MPT per un importante lavoro di co-design durante tutte le fasi di progetto e messa in produzione.

- Abbiamo suggerito i materiali più adatti a soddisfare i requisiti richiesti.

- Abbiamo modificato le matematiche per rendere l’oggetto stampabile a iniezione.

- Abbiamo ottimizzato gli stampi necessari per ridurre i costi.

Per quanto riguarda i due semigusci i tecnici di MPT hanno suggerito di utilizzare una poliammide 6 caricata al 50% con fibra di vetro, poiché gli spessori elevati e la presenza di nervature di rinforzo richiedevano un tecnopolimero in grado di evitare i vari collassamenti, evidenziati anche dall’analisi Moldflow.