All’inizio del progetto abbiamo analizzato le due parti, operando in co-design con l’architetto Sessa per i ritocchi necessari a rendere l’oggetto stampabile.

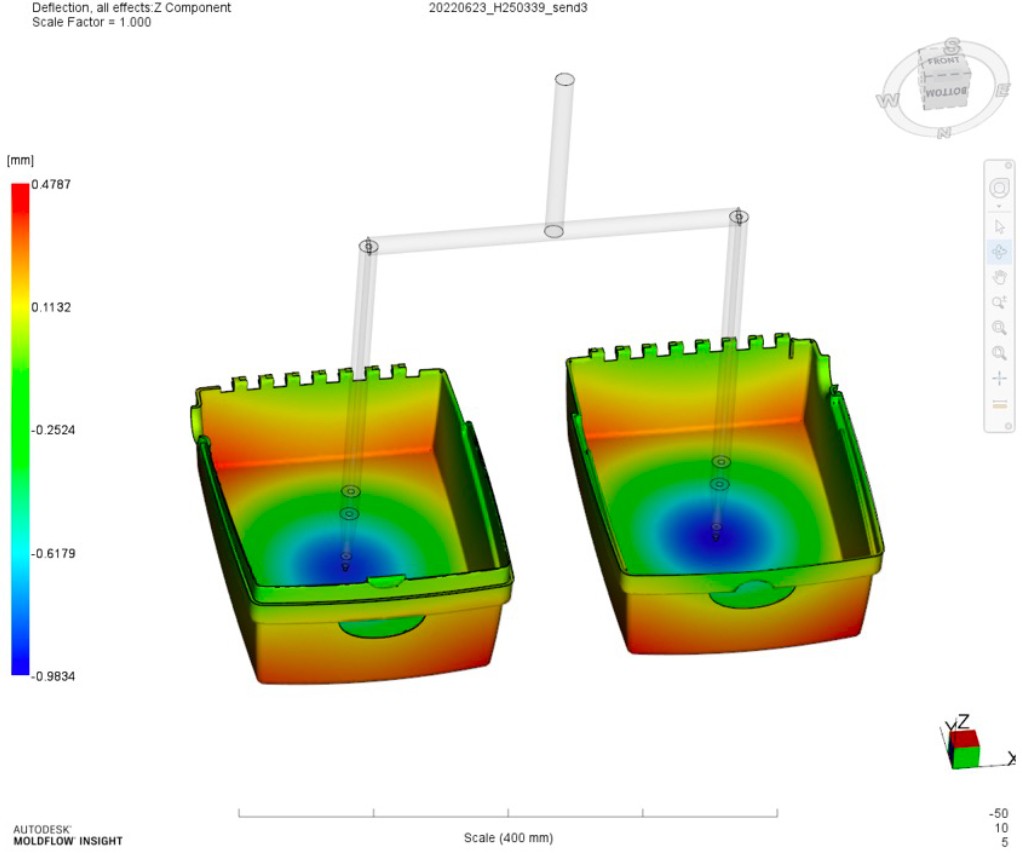

Successivamente alla validazione dei modelli definitivi, abbiamo proceduto con una prima fase di impostazione dello stampo, una bozza su cui eseguire delle analisi specifiche: sono state condotte alcune analisi Moldflow, analisi necessarie per testare in anticipo il funzionamento finale dello stampo di produzione e il comportamento del materiale all’interno delle due cavità.

Una volta certificati il buon riempimento e l’assenza di distorsioni dell’oggetto post-stampaggio, siamo passati alla fase finale della progettazione dello stampo.

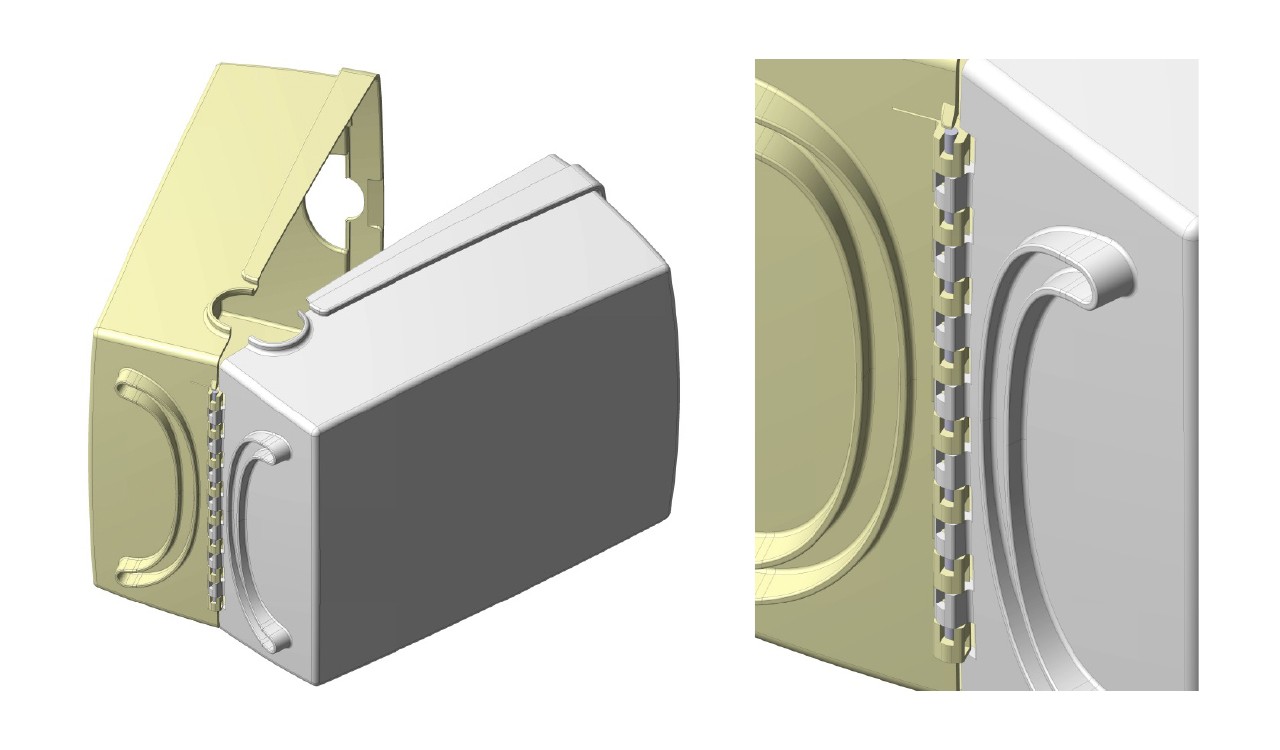

Per realizzare IlBox abbiamo usato un’attrezzatura ad 1+1 figure per la produzione di entrambe le valve del contenitore. Nello specifico, abbiamo impiegato una tipologia di stampo chiamata “stampo rovescio”, in cui il sistema di iniezione e quello di estrazione giacciono dallo stesso lato.

Le piastre contenenti il sistema di estrazione delle 2 figure in acciaio 1.2738HH sono azionate da 2 cilindri idraulici. Tramite un sistema di iniezione a camera calda a 1+1 punti di iniezione con ugelli ad otturazione, il materiale è iniettato direttamente al centro delle 2 figure.

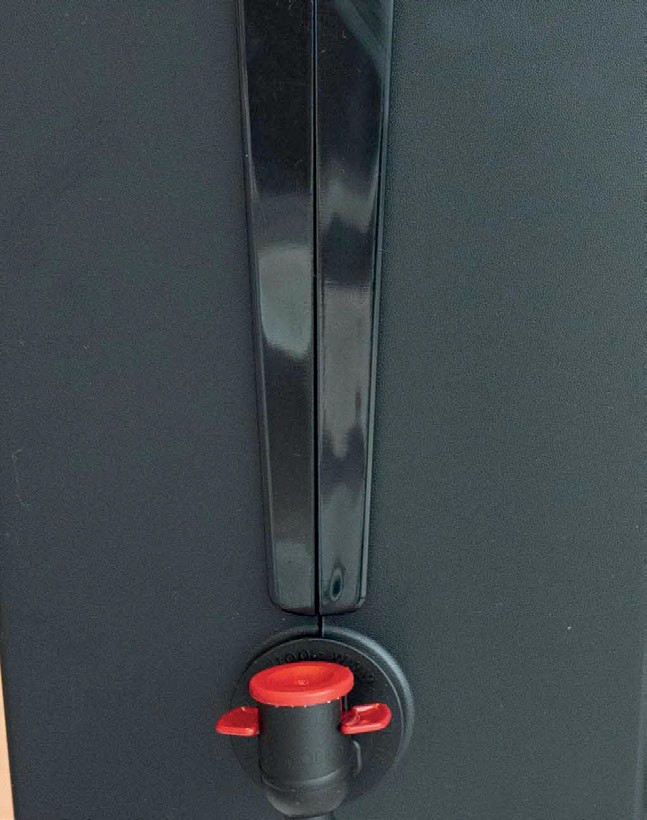

Per entrambe le varianti cromatiche (bianco e nero), abbiamo poi impreziosito la tattilità delle superfici e l’aspetto estetico attraverso texture a rilievo, direttamente ottenute dallo stampo tramite fotoincisione.

Lo stampo ha un ingombro pari a 700x 950×600 mm e un peso complessivo di 2.000 kg, per la produzione di 2 gusci che hanno invece dimensioni massime, rispettivamente, di 206x268x111 mm e 187x268x94 mm.

Il progetto è stato elaborato in 3D per ogni singolo componente dell’attrezzatura con i software di cui è dotato il nostro ufficio tecnico interno. Dopodiché la nostra officina di costruzione stampi ha proseguito con la realizzazione delle attrezzature, mediante l’ausilio di macchinari, fresatrici ed elettroerosioni a controllo numerico e sistemi CAM: la costruzione ha richiesto all’incirca 60 giorni.

Infine, è stato creato il marchio mediante stampa digitale, la tecnologia che ci garantiva i migliori risultati sul materiale adottato, con innumerevoli possibilità di forme e colori.

Per rendere IlBox bello ma sostenibile, si è scelto di utilizzare un ABS con il 50% di contenuto riciclato garantito dal produttore di colore nero. Grazie all’elevata resistenza agli urti e all’alta stabilità dimensionale, con questo tipo di ABS si possono ottenere oggetti con una finitura superficiale di qualità, per una vasta gamma di applicazioni e parti a vista.

A questa versione è stato inoltre affiancato un modello di colore bianco, dove però l’uso di materiale riciclato avrebbe compromesso il pregio della resa estetica, per cui si è preferito impiegare ABS vergine, limitando alla produzione certificata a ridotta emissione di CO2 la “patente green” del prodotto.

IlBox è stato recentemente presentato in occasione di Vinitaly (Verona, 2-5 aprile 2023) con un successo addirittura superiore alle aspettative del nostro cliente. Non solo i produttori di vino si sono interessati al contenitore ma anche chi produce succo di mele e olio extravergine di oliva.

Grazie al suo design elegante, robusto e versatile IlBox si presta a possibilità di utilizzo molto più trasversali di quanto inizialmente progettato e questo anche grazie al contributo di ingegnerizzazione, prototipazione e industrializzazione fornito dal nostro Ufficio “Progettazione e Sviluppo” e successivamente dall’officina e dal reparto stampaggio che hanno permesso l’ottimizzazione del prodotto finale.