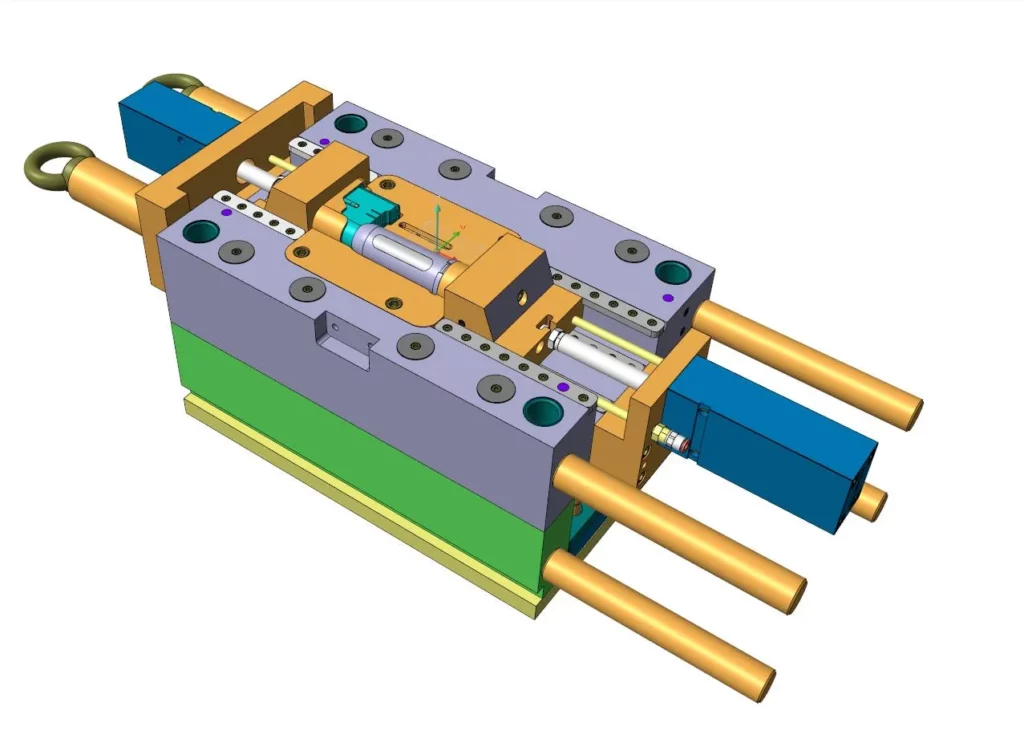

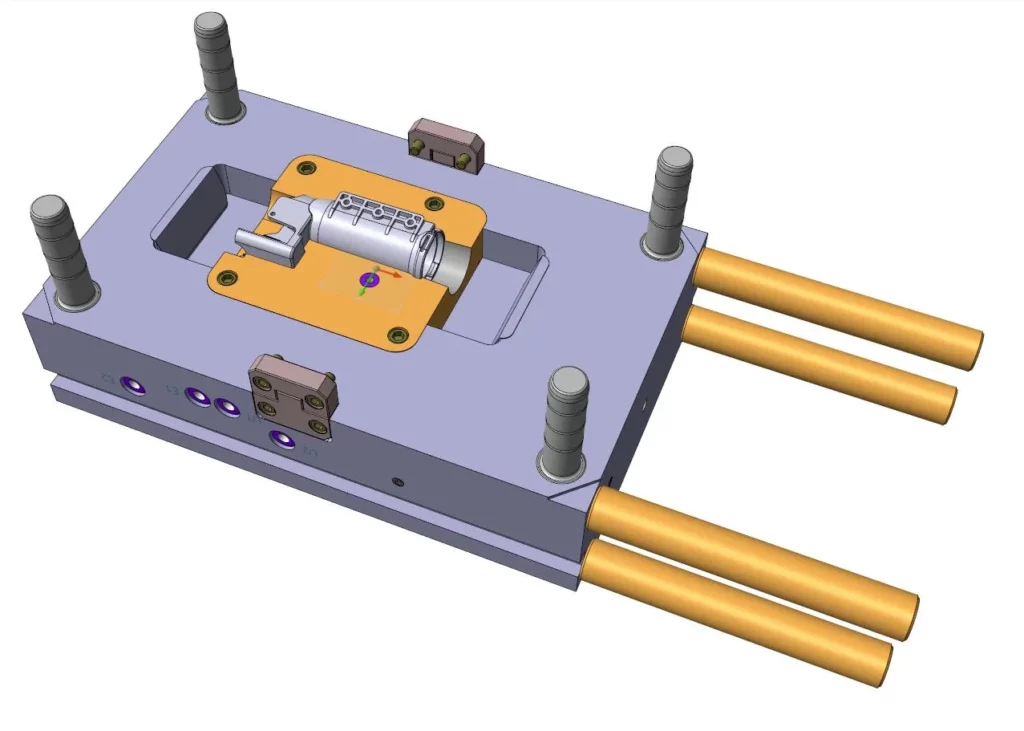

Nel molding tecnico il successo spesso si gioca su dettagli invisibili: un angolo di sformo calibrato, un punto di iniezione nascosto, un offset che assicura coerenza strutturale. In questo progetto, ogni micro-area è stata analizzata e ottimizzata per rispondere al comportamento del materiale e adattarlo alla scala industriale con la massima precisione.

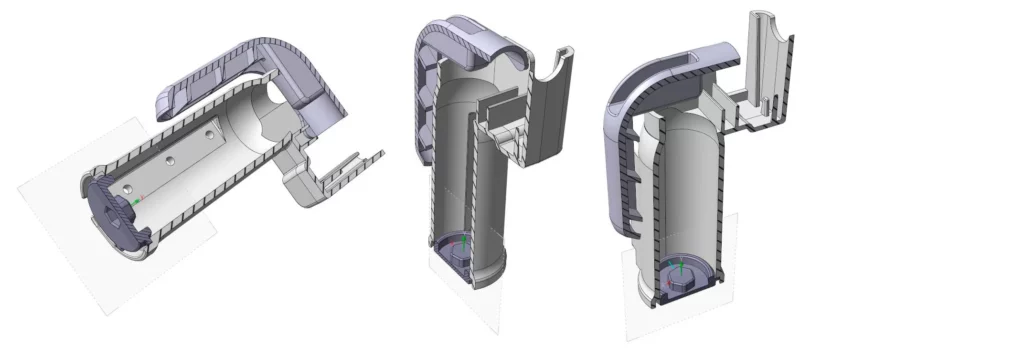

La richiesta di Armal, leader del settore dei servizi igienico-sanitari mobili, riguardava un componente specifico della loro Spray Unit, pensato per veicolare un principio attivo delicato e allo stesso tempo resistere a sollecitazioni leggere ma ripetute. Il team Codesign MPT ha lavorato su tre elementi tecnici in PA6 GF30, materiale scelto per la sua resistenza e stabilità, con l’obiettivo di ottenere una superficie liscia, priva di imperfezioni, direttamente dallo stampo. Il tutto da realizzare con uno stampo a due cavità, pronto per la produzione in-house e in linea con gli standard estetici e funzionali richiesti in fase di montaggio.