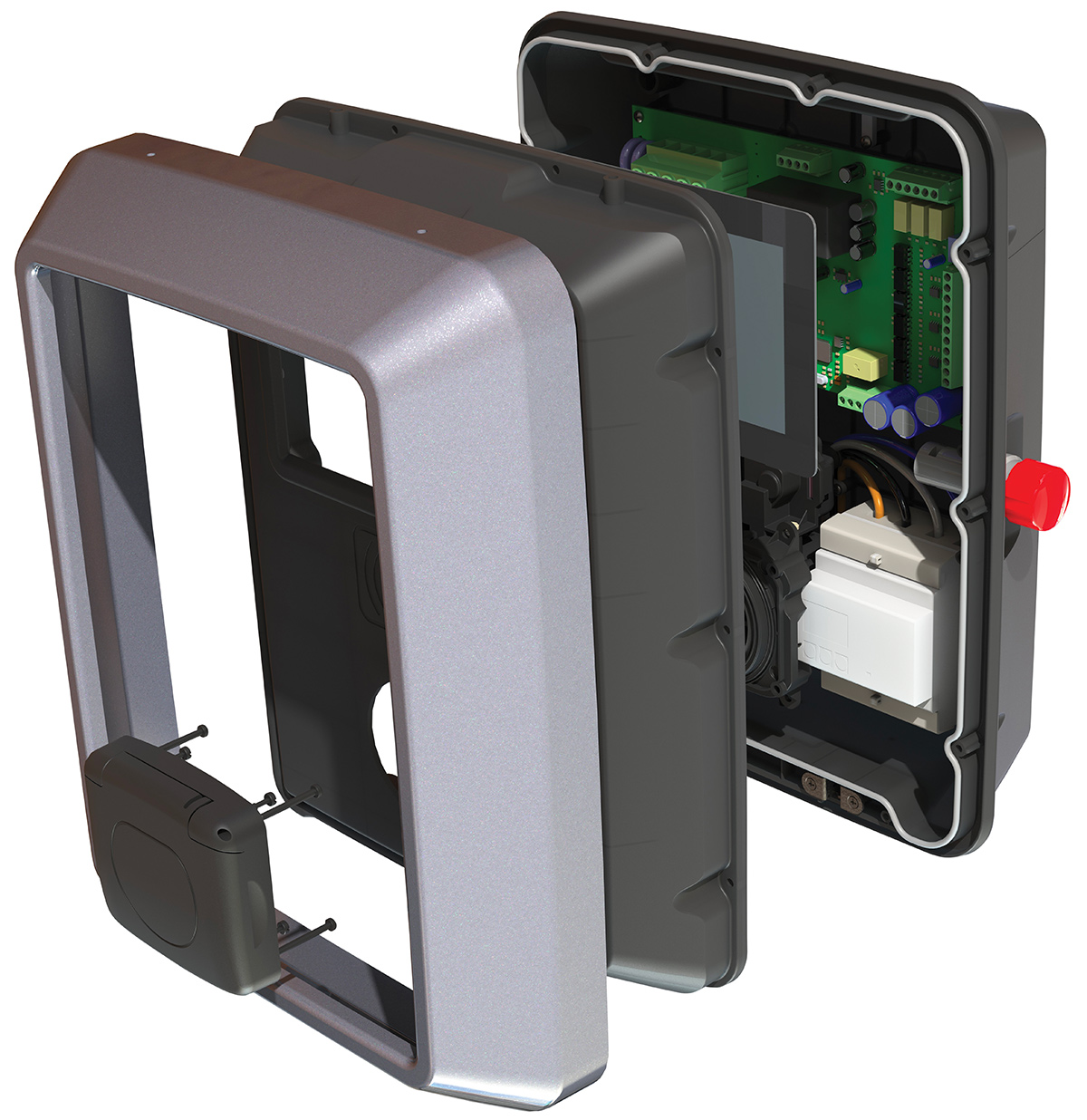

GI-BOX by Gimax è un dispositivo di ricarica wallbox che coniuga un’estetica di pregio con elevate prestazioni e il più rigoroso rispetto degli standard di sicurezza. Un risultato possibile grazie alla Formula1Partner offerta da MPT Plastica che supporta il cliente nello sviluppo prodotto dal codesign allo stampo, fino allo stampaggio della soluzione finita.

Gimax, leader italiano nella fabbricazione di apparecchi elettrici, materiali elettrici e componenti elettronici, ci ha chiesto di realizzare un involucro esterno che fosse:

- robusto, con resistenza agli urti e agli agenti atmosferici conforme alla certificazione IK10;

- adatto a un uso prolungato in luoghi privati e pubblici;

- ignifugo, requisiti di autoestinguenza secondo la classe V0 UL94;

- a prova di penetrazione dell’acqua anche se sottoposto a lavaggio con idropulitrici, grado di protezione totale alla penetrazione di polveri e liquidi IP 55;

- con un aspetto piacevole e accoppiamenti precisi.

Scopri tutti i dettagli e i passaggi operativi del progetto leggendo l’articolo.