Uno degli ultimi progetti completati ci ha visto collaborare con CAEN RFID, azienda leader nel mercato dell’identificazione automatica (AutoID), per la realizzazione di un lettore RFID portatile ad alte prestazioni.

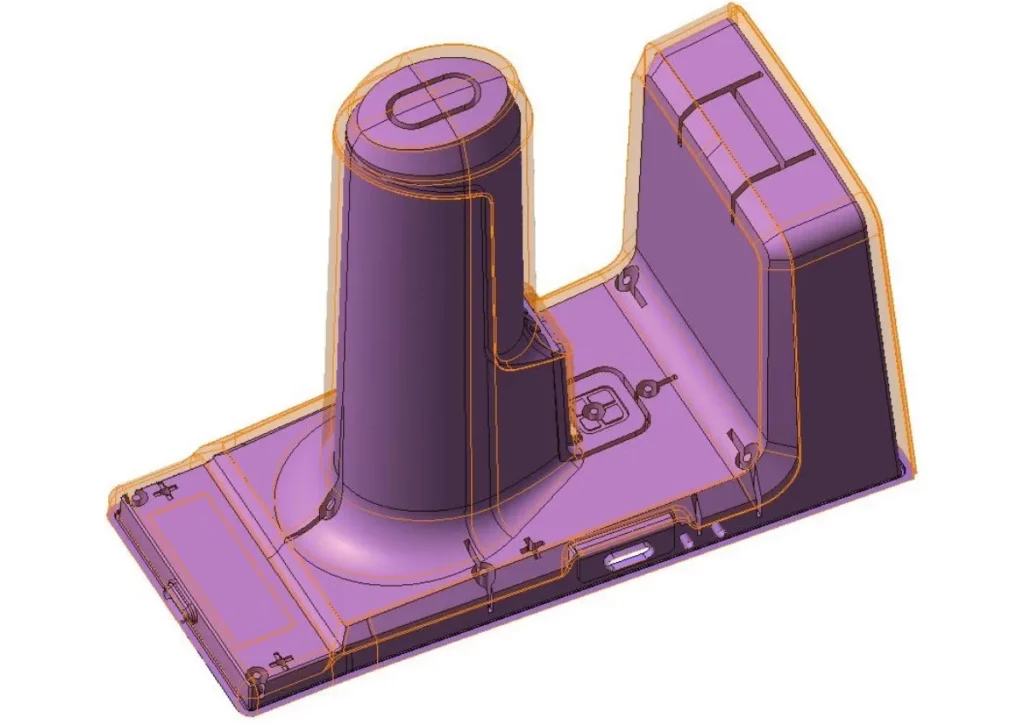

L’obiettivo era sviluppare un lettore RAIN RFID della serie easy2read©, chiamato fIDo, destinato a garantire letture a lunga distanza e progettato per integrarsi con smartphone e tablet. Il prodotto finito doveva essere robusto, maneggevole e compatibile con standard di protezione IP65.

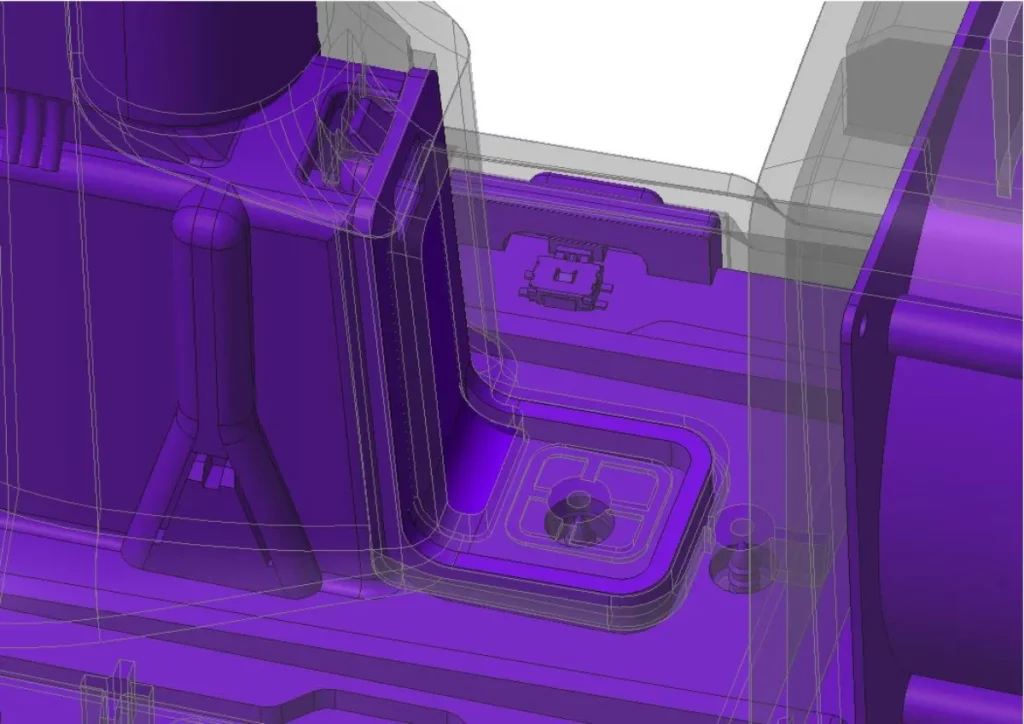

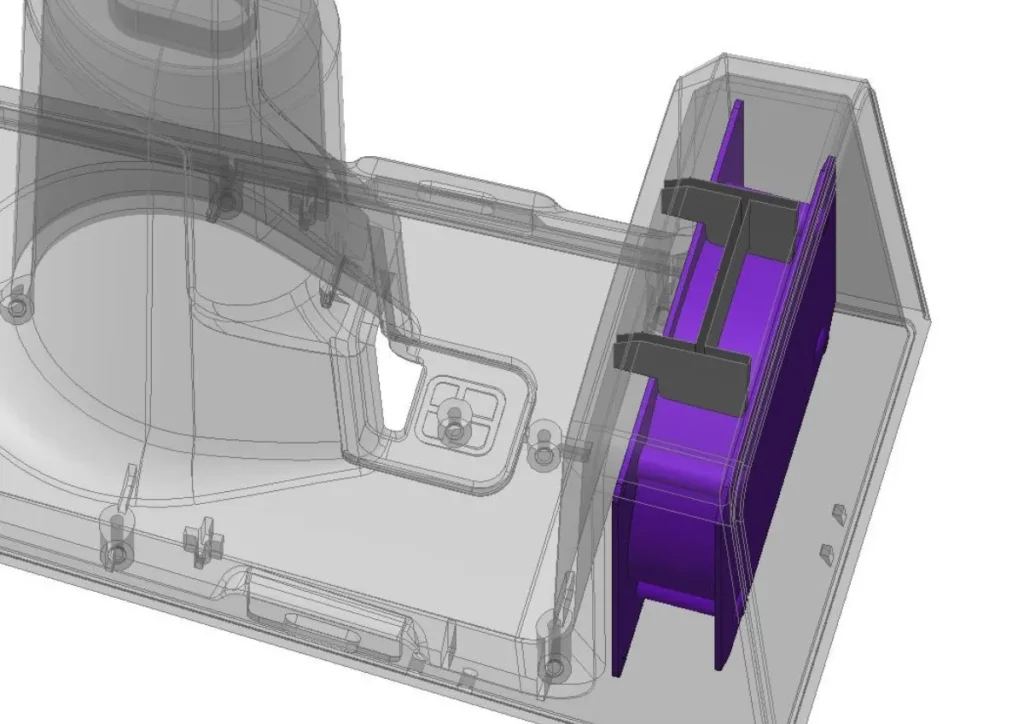

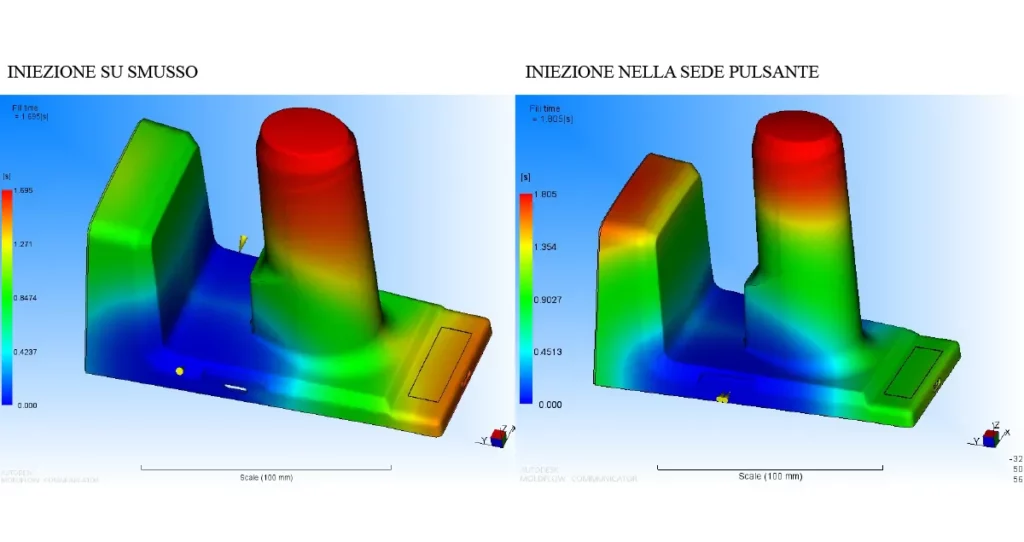

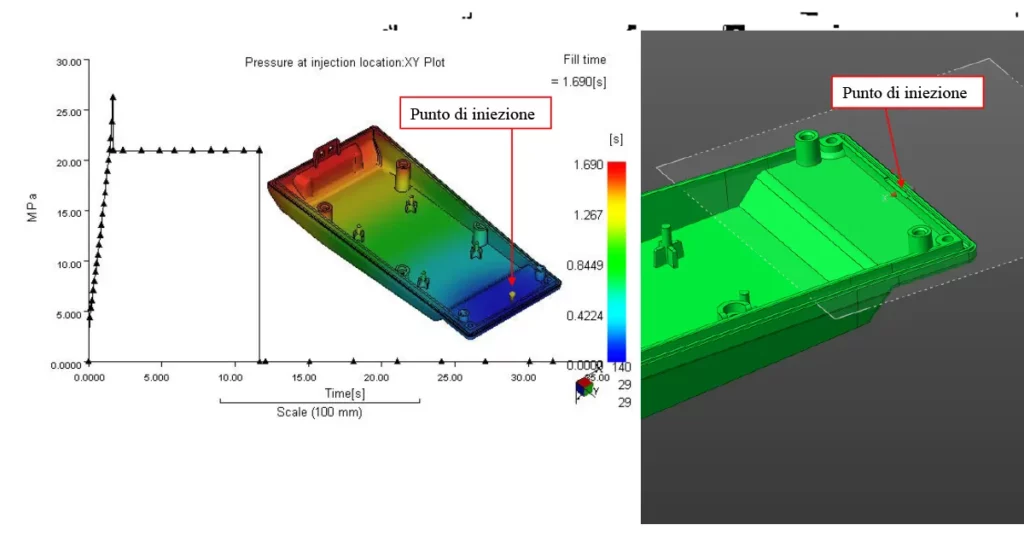

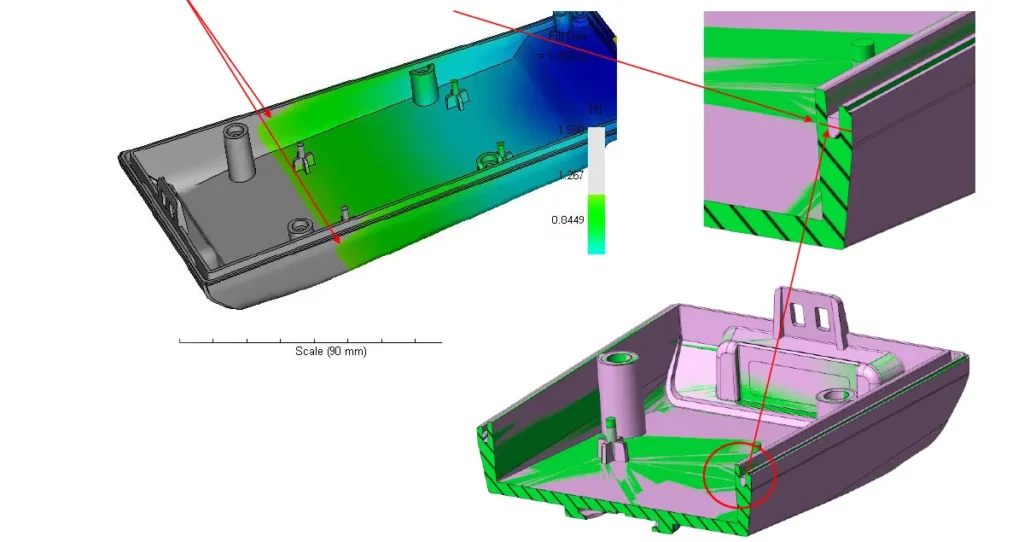

Un progetto di questo tipo ha richiesto soluzioni tecniche customizzate e integrate, dal codesign allo stampaggio, per risolvere una serie di problematiche complesse in fase di industrializzazione e ottimizzazione.

“Cercavamo un partner locale capace di comprendere appieno le nostre esigenze e tradurle in soluzioni concrete. Il lettore RFID fIDo è il primo modello in cui il design è interamente sviluppato dai nostri progettisti, dai componenti elettronici al supporto esterno. Una sfida nelle sfida, per una tecnologia (RAIN RFID) innovativa che evolve velocemente. Grazie al supporto tecnico di MPT in ogni fase siamo riusciti a raggiungere un equilibrio perfetto tra funzionalità, estetica e contenimento dei costi.”

Stefano Coluccini, General Manager di CAEN RFID.