Il team Lifter, società del gruppo Pramac specializzata in sistemi di movimentazione che produce transpallet elettrici innovativi e all’avanguardia, si è affidata a MPT Plastica per realizzare un transpallet con struttura interamente in materiali polimerici.

Da questa partnership, che trova il suo trait d’union nel settore automobilistico, è nato un prodotto innovativo sotto molti aspetti capace di affiancare alle elevate prestazioni tecniche ed estetiche un’importante impronta di sostenibilità ambientale.

Transpallet manuale Pramac I-TON modello S4 a 4 rulli portata 1000KG.

Scopri come la Formula1Partner ci ha aiutato a seguire il progetto dall’idea al pezzo finito, per ottenere un mezzo leggero, preciso, dotato di grande facilità di manovra, ideale per qualsiasi operatore.

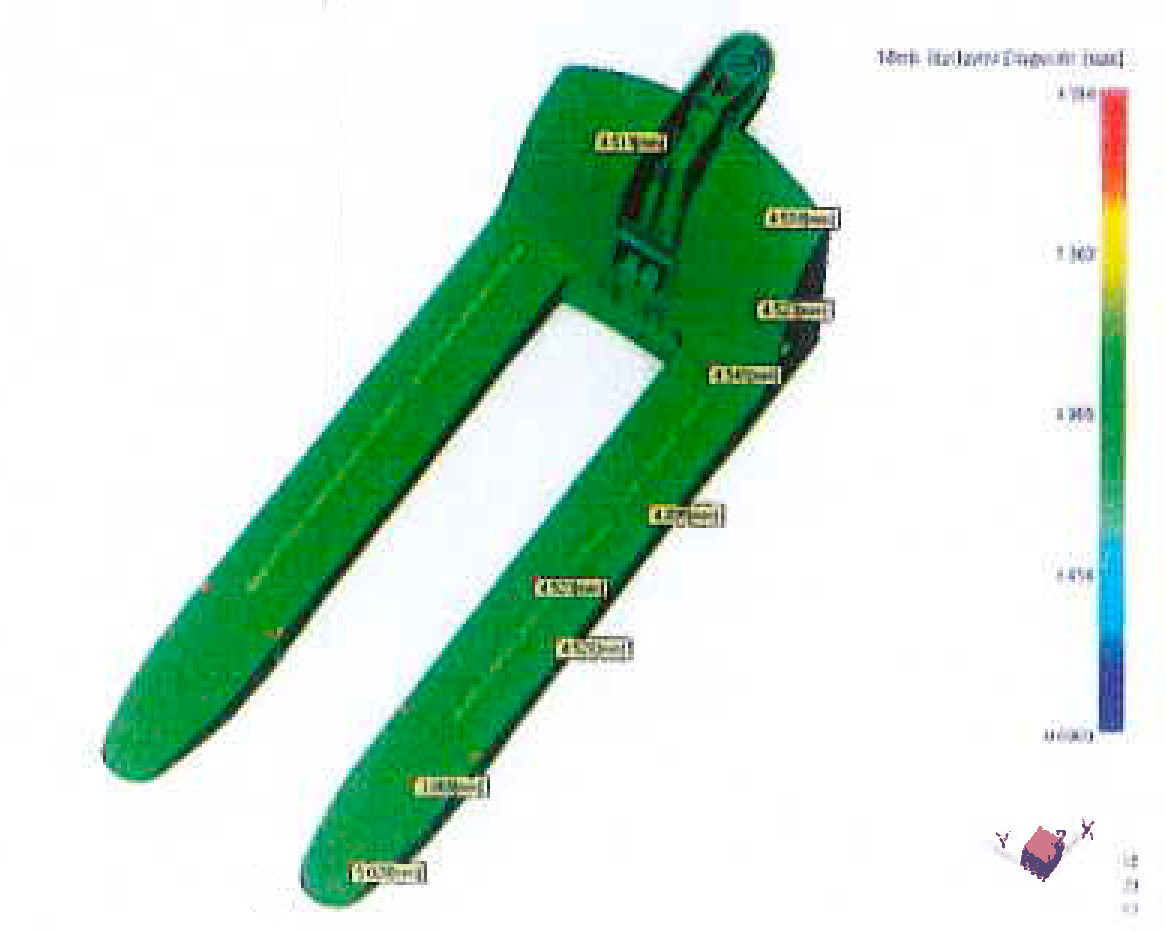

- Codesign sul prodotto

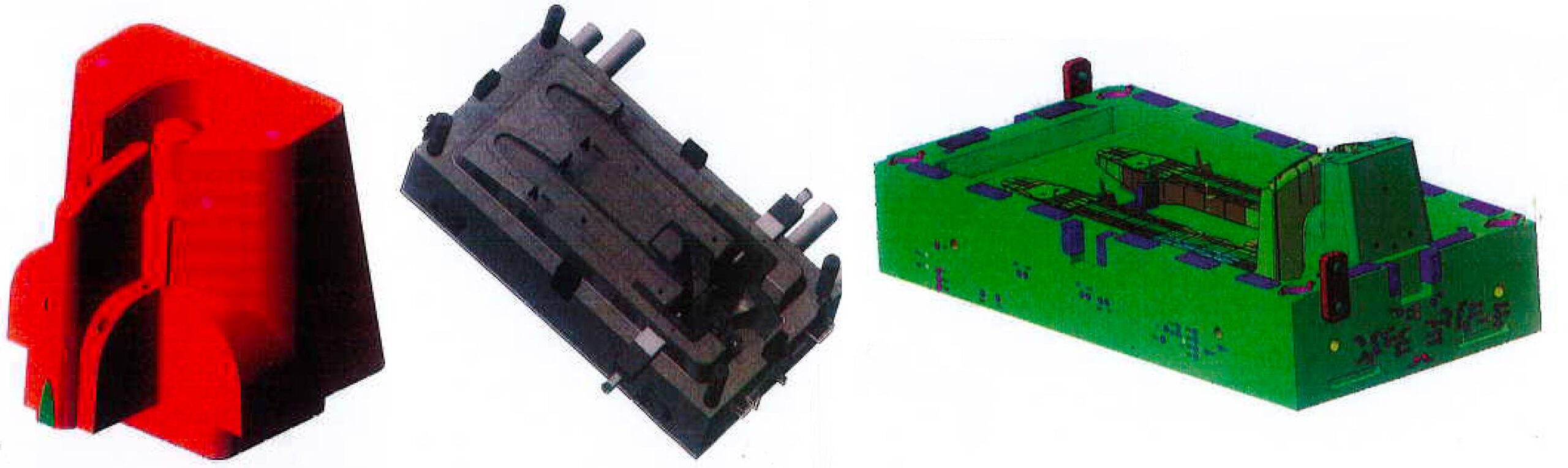

- progettazione e costruzione degli stampi

- consulenza su materiali e tecnologie

- stampaggio

- assemblaggio del pezzo finito.