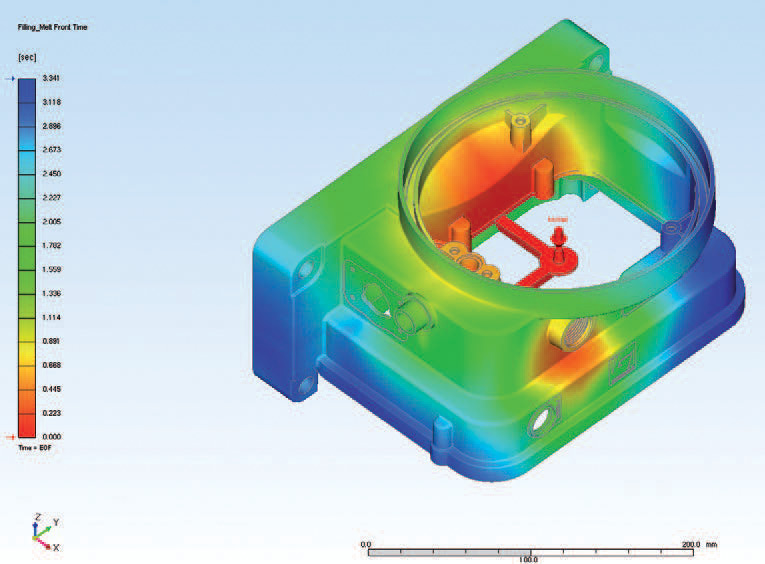

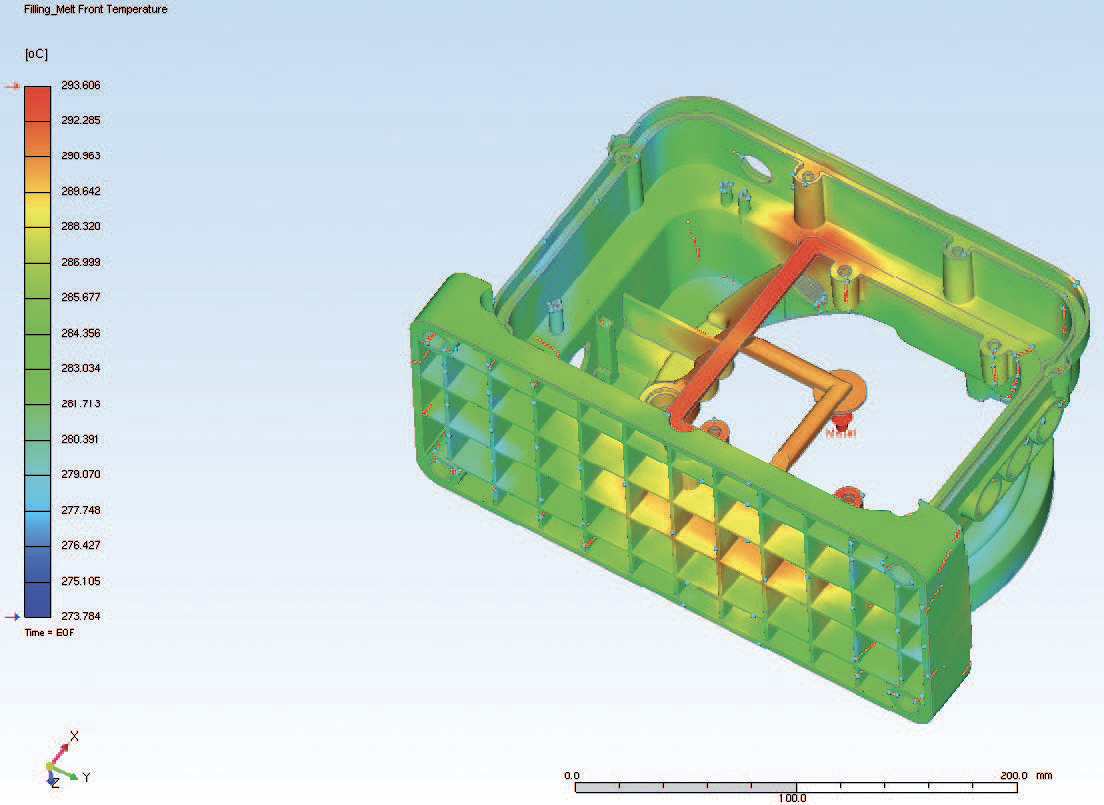

Partendo dai un’analisi Moldflow “spinta”, che studiava le fasi di riempimento per prevedere eventuali problemi di distorsione dei pezzi e prevenirli in fase di progettazione, l’ufficio tecnico di MPT Plastica ha ripensato e ridisegnato la pompa a livello di dimensioni, di planarità, di spessori.

In particolare, i progettisti hanno analizzato punto per punto gli spessori dell’oggetto, riducendoli dove possibile grazie a un opportuno redesign, ma lasciando sufficiente materiale nelle zone più critiche.

Il precedente modello prevedeva degli inserti costampati per l’assemblaggio dei componenti che inficiavano la tenuta del prodotto. Così nel nuovo progetto gli inserti sono stati eliminati e sostituiti da viti autofilettanti applicate post-stampaggio semplificando la realizzazione degli stampi e dei pezzi e riducendo i costi di produzione.

Sin dal primo test di vibrazione sulla pompa riprogettata e stampata da MPT Plastica, i risultati sono stati eccellenti: anche usando un serbatoio da 6 kg di lubrificante, la pompa non solo non si rompeva, ma non perdeva nemmeno una goccia di grasso.